Mantener la higiene en una planta láctea es un desafío constante. Las altas temperaturas, los residuos de proteínas y grasas y los equipos de acero inoxidable crean el ambiente perfecto para que los biofilms se desarrollen si la limpieza no es rigurosa. En este contexto, la limpieza CIP en la industria láctea se convierte en una herramienta clave para asegurar la inocuidad del producto y la eficiencia de los procesos.

En este artículo veremos cómo este sistema ayuda a prevenir la formación de biofilms y a optimizar los tanques y circuitos de producción, así como las medidas permiten mejorar la eficacia del proceso.

¿Qué es la limpieza CIP en la industria láctea?

La limpieza CIP (Clean-In-Place) en la industria láctea es una metodología automatizada para sanitizar internamente tanques, tuberías y equipos que están en contacto con el producto, sin necesidad de desmontarlos.

En la práctica, permite que soluciones detergentes, ácidas o desinfectantes circulen bajo condiciones controladas (temperatura, concentración, turbulencia, tiempo) por el interior del circuito productivo, arrastrando residuos de leche, grasa, proteínas y minerales adheridos. Esto evita que el personal de planta tenga que desarmar tuberías y recipientes para limpiarlos manualmente, reduciendo riesgos, tiempos de paro y errores operativos.

Un protocolo típico de CIP en lácteos incluye etapas como:

- preenjuague,

- lavado alcalino,

- enjuague intermedio,

- tratamiento ácido,

- desinfección y

- enjuague final.

Para asegurar eficacia, cada una de esas etapas debe calibrarse. Por ejemplo, la temperatura óptima del lavado alcalino en muchas instalaciones lácteas ronda entre 145 y 155°C (o °F adaptado al sistema) y tiempos de recirculación que oscilan entre 15 y 25 minutos según el tramo que se limpia.

La ventaja esencial de la limpieza CIP es su capacidad para garantizar reproducibilidad, trazabilidad y cumplimiento de estándares sanitarios, minimizando la intervención manual y maximizando la confiabilidad operativa.

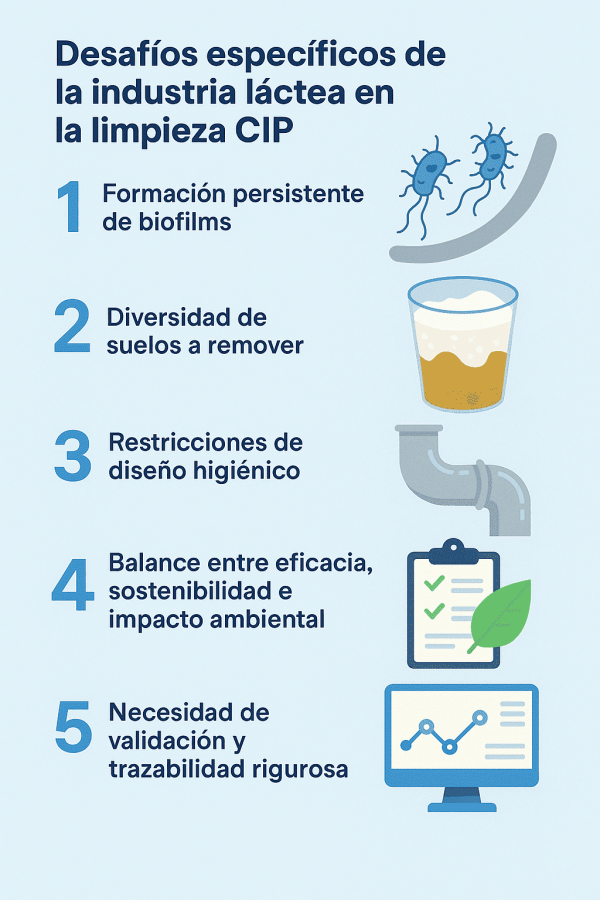

Desafíos específicos de la industria láctea en la limpieza CIP

Aunque la limpieza CIP es una herramienta potente, la industria láctea tiene obstáculos particulares que hacen que su ejecución correcta sea crítica y compleja. A continuación, los más relevantes:

1. Formación persistente de biofilms

En el ambiente lácteo, las bacterias pueden adherirse a superficies y producir una matriz extracelular que les proporciona protección frente a detergentes y desinfectantes. Ese recubrimiento, conocido como biofilm, dificulta la limpieza convencional.

Estudios recientes destacan que muchos protocolos químicos tradicionales de CIP no logran eliminar completamente esos biofilms, dejando células viables que pueden regenerarse entre ciclos de limpieza. Además, la presencia de biofilms ha sido identificada como una de las fuentes más persistentes de contaminación y alteración de la calidad en productos lácteos.

2. Diversidad de suelos a remover

La leche es una mezcla compleja: grasas, proteínas, azúcares y minerales. Esa complejidad implica que el sistema CIP debe estar preparado para atacar múltiples tipos de incrustaciones simultáneas. Además, los depósitos de minerales, como calcio o fósforo, pueden adherirse a los equipos, especialmente en condiciones de pH neutro o alcalino, requiriendo fases ácidas específicas para su remoción.

3. Restricciones de diseño higiénico

No todos los equipos de planta fueron diseñados con CIP como prioridad. Ángulos muertos, soldaduras rugosas, uniones poco accesibles o componentes que no toleran químicos agresivos son desafíos para lograr una limpieza completa. Si el equipo no es “CIP-friendly”, puede quedar suciedad residual irreversible en zonas inaccesibles.

4. Balance entre eficacia, sostenibilidad e impacto ambiental

Como hemos visto, la limpieza CIP tradicional depende de productos alcalinos, ácidos, energía térmica y grandes volúmenes de agua. Pero estos químicos no siempre son biodegradables y su descarga exige tratamiento previo.

Por eso crece el interés por métodos más sustentables, como el uso de enzimas que permiten bajar temperaturas, reducir tiempos y disminuir la carga química residual. Sin embargo, la adopción plena en la industria láctea aún está limitada por la necesidad de estudios sobre costos, cinéticas de inactivación, reutilización de soluciones y compatibilidad con el producto.

5. Necesidad de validación y trazabilidad rigurosa

En un ambiente regulado como el lácteo hay que demostrar que la limpieza fue efectiva. Cada ciclo CIP debe registrar datos importantes para asegurar la trazabilidad y cumplir auditorías de seguridad alimentaria. Si los parámetros no se mantienen dentro del rango previsto, la limpieza podría fallar sin que sea evidente al instante.

Buenas prácticas para implementar una limpieza CIP eficaz

A continuación, te compartimos las mejores prácticas clave, basadas en nuestra experiencia técnica de más de 25 años desarrollando soluciones químicas especializadas y en la evidencia documentada en la literatura técnica del sector.

Diseño e ingeniería de tanques y circuitos

El primer paso para que la limpieza CIP sea eficaz es partir de un diseño higiénico. Los tanques y circuitos deben concebirse pensando en minimizar zonas muertas, ángulos ciegos y soldaduras rugosas. Cuando esas imperfecciones existen, permiten que residuos se acumulen y se conviertan en focos de biofilm que el CIP no alcanza a remover completamente.

¿Qué debes tener en cuenta?

- Una práctica habitual es incorporar spray balls o rociadores internos en el diseño de los tanques, ubicados estratégicamente para cubrir todas las superficies con un patrón de nebulización homogéneo.

- El diámetro de las tuberías, la pendiente, la velocidad de flujo y la uniformidad hidráulica deben pensarse para facilitar turbulencia suficiente (mínimos ~1,5 m/s en circuitos de tubería, como se cita en definiciones de CIP).

- Minimizar las transiciones bruscas de sección o cambios de diámetro, que generan zonas de bajo caudal donde la limpieza no llega bien.

- Se sugiere que los tanques cuenten con sistemas de distribución de solución química (entrada, retorno) que aseguren recirculación efectiva y distribución uniforme durante toda la etapa de lavado.

Parámetros operativos óptimos

Una limpieza CIP de alto rendimiento depende del equilibrio de cuatro variables fundamentales:

- Temperatura: el calor potencia la solubilidad, activa reacciones químicas y mejora la disolución de grasas y proteínas. Sin embargo, no conviene ir demasiado al límite: temperaturas excesivas pueden generar cavitación, daños o evaporación indeseada.

- Concentración química: cada detergente o desinfectante debe dosificarse en su concentración óptima. Si la concentración es baja, no se consigue eficacia; si es excesiva, puede generar corrosión o residuos difíciles de eliminar. En CIP modernos se usan sensores de conductividad para validar que la concentración esté dentro de rango antes de iniciar el reloj del ciclo.

- Acción mecánica: la turbulencia genera fuerzas de cizallamiento que ayudan a desprender material adherido. Esto depende del caudal, del diseño de las tuberías y del perfil de flujo. También importa la presión de inyección y una velocidad mínima que asegure buenas condiciones de limpieza.

- Tiempo: cada etapa de lavado (alcalino, ácido, desinfección, enjuagues) debe contar con un tiempo mínimo garantizado que permita la acción química y mecánica. Si se reduce el tiempo para ganar productividad, podría quedar suciedad residual.

Un equilibrio entre esos cuatro parámetros permite que la limpieza sea reproducible, eficiente y con margen de validación, evitando sobredosificaciones o fallas inesperadas.

Selección de detergentes y desinfectantes

No todos los detergentes funcionan igual frente a los suelos lácteos ni frente a biofilms, y no todos los desinfectantes penetran eficazmente las capas adheridas.

- Detergentes alcalinos suelen remover proteínas y grasas con eficacia. En la industria láctea es común usar hidróxido de sodio con agentes quelantes (EDTA, fosfonatos) para atacar depósitos de calcio. Pero solo con esas mezclas no siempre se logra romper un biofilm maduro.

- Agentes ácidos (ácido fosfórico, ácido cítrico, ácido nítrico) sirven para disolver depósitos minerales de calcio, sales y fosfatos que se adhieren tras fases alcalinas. Pero si el pH no se controla adecuadamente o las concentraciones son insuficientes, esas incrustaciones perduran.

- Desinfectantes/antimicrobianos: su función es eliminar microorganismos que han quedado después del lavado químico. Este es el momento de usar productos aprobados por las autoridades correspondientes como OXIBAC®-SILVER sobre el que te hablaremos más adelante.

Monitorización de resultados

No basta con ejecutar el ciclo CIP: hay que demostrar que fue eficaz. Por eso la monitorización y validación son indispensables:

- Registro de parámetros (temperatura, concentración, caudal, tiempo): cada ciclo debe guardarse en un sistema SCADA o sistema de control para auditar su desempeño. Si alguno de esos parámetros sale del rango tolerable, la limpieza podría fallar silenciosamente.

- Indicadores químicos: se pueden usar trazadores como riboflavina fluorescente para verificar que no quedan residuos (se aplica antes del ciclo y luego se verifica con luz UV si hay remanentes). Esa técnica es comúnmente usada en CIP farmacéuticos e industriales.

- Análisis microbiológico: tomar muestras de superficies internas, filtros o soluciones finales y cultivar para detectar presencia de microorganismos. El objetivo es demostrar niveles aceptables (o ausencia) de flora heterotrófica, coliformes u otros indicadores según norma.

- Detección de biofilm residual: mediante tinciones de fluorescencia, colorantes específicos o técnicas como microscopía (cuando la planta lo permite), se puede evaluar si quedan zonas cubiertas por matriz biológica no visible a simple vista.

- Tendencias y mantenimiento predictivo: analizar los resultados históricos para detectar degradaciones lentas en la eficacia del CIP (por ejemplo, subida progresiva de recuentos microbiológicos), que pueden indicar desgaste del equipo, variaciones en calidad del agua o acumulaciones persistentes.

Cuando estas buenas prácticas se respetan (diseño higiénico, parámetros balanceados, productos adecuados y monitoreo riguroso), podemos afirmar que la limpieza CIP en la industria láctea es una herramienta confiable, reproducible y validable para mantener tus procesos seguros y eficaces.

¿Cómo OXIBAC®-SILVER ayuda en la eliminación de biofilms en procesos CIP?

Dentro del abanico de productos diseñados para reforzar la limpieza CIP, OXIBAC®-SILVER es una solución innovadora con acción antibiofilm mejorada. Y estas son sus principales ventajas frente a otras opciones:

Mecanismo de acción

El producto incorpora iones de plata o nanopartículas de plata como agente antimicrobiano complementario. La plata es un metal conocido por su capacidad de interferir con múltiples procesos celulares bacterianos:

- daña membranas,

- genera especies reactivas del oxígeno,

- interfiere con rutas metabólicas y

- penetra matrices de biofilm.

De hecho, investigaciones recientes muestran que nanopartículas de plata pueden inhibir crecimiento plano y en biofilm de bacterias grampositivas y gramnegativas.

Además, combinados con oxidantes (por ejemplo peróxido de hidrógeno con plata), los efectos del agente oxidante potencian la penetración del agente metálico en la matriz del biofilm, favoreciendo su desorganización.

Beneficios en el ciclo CIP

- Mejora de la eficacia antibiofilm: OXIBAC®-SILVER permite penetrar y debilitar estructuras que otros productos no logran alcanzar. Esto reduce la probabilidad de regeneración del biofilm entre ciclos CIP.

- Compatibilidad con protocolos CIP existentes: Si bien cada caso debe validarse, nuestro producto puede incorporarse como fase suplementaria dentro del programa CIP sin necesidad de modificar radicalmente el proceso. Es decir, puede actuar como un complemento (fase de “shock” o desinfección profunda) más que como sustituto. Esto facilita su adopción sin interrumpir la operativa normal.

- Menor frecuencia de intervenciones correctivas: al reducir la persistencia de biofilm “escondido”, disminuye la necesidad de limpiezas manuales intensivas o procesos correctivos de emergencia. Esto se traduce en menores paros no planificados, menos consumo de químicos extra y mejor estabilidad del proceso.

- Apoyo a la sustentabilidad y reducción de riesgos: si su formulación está optimizada, puede permitir reducir dosis químicas, bajar temperaturas de acción (dependiendo de sinergias oxidantes) y minimizar residuos agresivos. Con eso se alinea con tendencias hacia un CIP más sostenible.

Las revisiones recientes de CIP evidencian que uno de los retos es diseñar limpiezas más eficientes con menor impacto ambiental.

5. Validación y respaldo técnico: OXIBAC®-SILVER viene acompañado de documentación técnica, protocolos de validación, estudios de penetración de biofilm y casos de éxito. Además de estar aprobado por ANMAT y SENASA como desinfectante seguro y eficaz en la industria alimentaria. Eso permite incorporarlo con respaldo y confianza en procesos lácteos validados por auditorías.

Recomendaciones para su uso

- Realiza estudios comparativos internos para determinar la dosis mínima eficaz en tu planta.

- Intégralo preferentemente en fases donde ya hubo remoción de carga orgánica (fase alcalina) para que actúe contra residuos más persistentes.

- Asegura que el equipo no tenga incompatibilidades con iones o metales en presencia de plata ni reacciones no deseadas.

- Monitorea su efecto como parte del plan de control: incluye ciclos con y sin OXIBAC®-SILVER y mide recuentos microbiológicos, biofilm residual y calidad del producto final.

Optimizar la limpieza CIP en la industria láctea es invertir en continuidad, calidad y seguridad. En PSQ Argentina S.A. te acompañamos con soluciones químicas validadas y soporte técnico para implementar procesos más eficientes y sostenibles.

Pregunta por OXIBAC®-SILVER y fortalece tu programa CIP con tecnología antibiofilm de última generación.