Una planta de tratamiento de efluentes deja de ser un “tema técnico” cuando aparecen los problemas reales: inspecciones ambientales, límites de vertido que no se cumplen, olores, paradas de producción, costos ocultos y la sensación constante de que el efluente es un riesgo más que un proceso controlado.

A muchas empresas les pasa lo mismo. Producen bien, venden bien, pero el agua residual queda en segundo plano hasta que se convierte en urgencia.

Si gestionas una operación industrial de estas características, sabes que los efluentes no son todos iguales y que tratarlos “a medias” no es una opción sostenible ni legal. Por eso, en este artículo te mostramos cómo funciona una planta de tratamiento, qué etapas la componen y qué elementos son clave para que realmente cumpla su función.

¿Qué es una planta de tratamiento de efluentes?

Una planta de tratamiento de efluentes es el sistema que evita que el agua residual de un proceso productivo termine siendo un problema ambiental, legal o sanitario. Su función es remover contaminantes físicos, químicos y biológicos antes de que ese efluente se descargue al ambiente o se reutilice dentro de la operación.

Dependiendo del origen del agua, hablamos de distintos tipos:

- Las plantas de tratamiento de efluentes industriales trabajan con descargas complejas, variables y muchas veces agresivas: metales, grasas, aceites, tensioactivos, solventes o carga orgánica elevada, típicas de industrias alimentarias, químicas, cosméticas, del aluminio o de la construcción.

- Las plantas de tratamiento de efluentes cloacales, en cambio, se enfocan en aguas residuales domésticas o sanitarias, con alta presencia de materia orgánica biodegradable y microorganismos patógenos.

- Plantas de tratamiento de efluentes líquidos: el foco está puesto en corrientes específicas de agua residual, independientemente de su origen, priorizando su acondicionamiento para vertido o reúso.

La mayoría de estos sistemas presenta características y etapas similares que veremos a continuación.

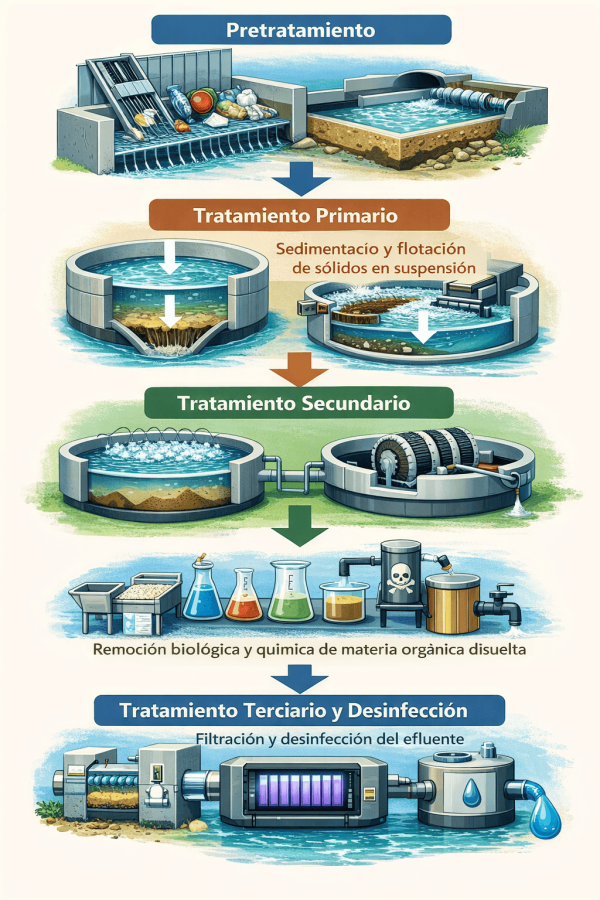

Principales etapas de funcionamiento

Aunque cada planta se diseña a medida, el funcionamiento sigue una lógica bastante universal. En este proceso, cada etapa cumple un rol concreto dentro del tratamiento del efluente.

Pretratamiento

El pretratamiento es la primera barrera de defensa. Aquí se eliminan los sólidos gruesos que podrían dañar bombas, válvulas o sistemas posteriores: plásticos, restos de envases, arenas, fibras o partículas pesadas.

Tratamiento primario

En el tratamiento primario se busca separar lo que el agua ya no debería cargar. A través de procesos físicos como sedimentación o flotación, se eliminan sólidos en suspensión y parte de la materia orgánica asociada a ellos.

Este paso puede reducir entre 50 y 60% de los sólidos suspendidos y hasta 35% de la demanda bioquímica de oxígeno (DBO), según la Agencia de Protección Ambiental de EE. UU.

Tratamiento secundario (biológico/químico)

El tratamiento secundario apunta a remover la materia orgánica disuelta que no se ve, pero que impacta directamente en el ambiente. Se utilizan procesos biológicos, como lodos activados o biodiscos, donde microorganismos consumen la carga orgánica del efluente.

En efluentes industriales, este paso suele complementarse o reforzarse con tratamientos químicos para neutralizar pH, precipitar metales o romper emulsiones, algo clave en sectores como el químico o el del aluminio.

Tratamiento terciario y desinfección

El tratamiento terciario es el último filtro antes de la descarga o el reúso. Es el momento donde se eliminan nutrientes, sólidos finos y, sobre todo, microorganismos patógenos. La desinfección es fundamental en esta etapa, especialmente en industrias reguladas como la alimentaria, farmacéutica o cosmética.

¿A través de qué métodos? Cloración, dióxido de cloro, peróxidos o tecnologías con acción biocida controlada permiten reducir drásticamente la carga microbiológica.

En este punto, la planta deja de “tratar agua”, para empezar a proteger personas, procesos y reputación empresarial. Y eso, en el contexto actual, es el elemento que más pesa en la toma de decisiones de los usuarios.

Elementos necesarios para un buen funcionamiento

Una planta de tratamiento de efluentes falla cuando se diseña sin datos reales o se opera sin control. Para que el sistema funcione de forma estable y no a fuerza de parches, hay cinco pilares que no se negocian.

- Diseño basado en el efluente real: todo empieza por caracterizar correctamente el agua residual: caudal, carga orgánica, pH, presencia de metales, grasas, aceites o compuestos químicos específicos.

- Equipamiento adecuado y bien dimensionado: rejas, bombas, reactores, decantadores, sistemas de aireación y dosificación deben responder al tipo de proceso y no al catálogo disponible.

- Sistemas de control y monitoreo: sensores de pH, caudal, conductividad, DBO o turbidez permiten tomar decisiones basadas en datos y no en suposiciones. El monitoreo continuo mejora la estabilidad del proceso y reduce riesgos de descarga fuera de norma.

- Automatización inteligente: sistemas PLC y SCADA permiten ajustar dosificaciones, aireación y tiempos de retención en tiempo real.

- Mantenimiento preventivo: las limpiezas programadas, calibración de sensores y revisión de equipos evitan paradas no planificadas, ahorrando costes y manteniendo la eficiencia.

Soluciones de desinfección en la planta de tratamiento de efluentes

La desinfección es el último paso, pero eso no significa que sea el menos importante. En una planta de tratamiento de efluentes, este proceso define si el agua tratada es segura para verter, reutilizar o recircular dentro del proceso productivo.

La Organización Mundial de la Salud subraya que una desinfección deficiente incrementa el riesgo sanitario y ambiental, incluso cuando las etapas anteriores funcionan correctamente. Por eso, no alcanza con “desinfectar”; hay que hacerlo de forma controlada, eficaz y compatible con el sistema.

En este escenario, BIOCIBAC® – SILVER actúa como una solución de desinfección de amplio espectro, formulada para el control microbiológico en aguas y sistemas asociados, con especial eficacia frente a bacterias y formadores de biofilm. Su base de ion plata le permite una acción sostenida, reduciendo la recolonización microbiana en líneas, tanques y puntos críticos del sistema.

A diferencia de desinfectantes más agresivos, este tipo de solución está pensada para integrarse al proceso sin generar impactos negativos en el efluente tratado, ni interferir con etapas previas del tratamiento biológico o químico. Por eso, suele incorporarse en el tratamiento terciario, cuando el agua ya fue clarificada y lo que se busca es estabilidad microbiológica y cumplimiento normativo.

En plantas de tratamiento de efluentes industriales y cloacales, este enfoque permite:

- Controlar microorganismos sin sobredosificaciones.

- Reducir la formación de biofilm en circuitos de agua tratada.

- Asegurar una calidad microbiológica constante antes del vertido o reúso.

La desinfección deja así de ser reactiva y pasa a ser parte de una estrategia preventiva.

Beneficios empresariales y ambientales

Invertir en una planta de tratamiento de efluentes es, sin duda, una decisión estratégica. Cuando el sistema funciona como debe, los beneficios se sienten tanto en el balance de la empresa como en el entorno donde opera.

A nivel empresarial y ambiental, los impactos más claros son:

- Cumplimiento normativo sostenido, evitando sanciones, clausuras o restricciones operativas por vertidos fuera de límite.

- Reducción de riesgos operativos, al controlar olores, proliferación bacteriana y fallas asociadas a efluentes mal tratados.

- Optimización de costos a largo plazo, gracias a procesos más estables, menor consumo energético y menos correcciones de emergencia.

- Mejora de la imagen corporativa, especialmente en industrias reguladas donde la gestión ambiental ya forma parte de la reputación de marca.

- Protección de recursos hídricos, reduciendo la carga contaminante sobre ríos, suelos y napas, un punto crítico en zonas industriales y urbanas.

Si en tu empresa consiguen gestionar el tratamiento de efluentes de forma adecuada, dejará de ser un “costo obligatorio” para convertirse en una ventaja competitiva.

Preguntas frecuentes (FAQ)

¿Qué tipo de automatización necesita una planta de tratamiento?

Depende del tamaño, el tipo de efluente y la criticidad del proceso, pero en la práctica, una planta de tratamiento de efluentes eficiente suele incorporar sistemas PLC y SCADA para controlar caudal, pH, aireación, dosificación química y tiempos de retención.

Como ya comentamos, la automatización permite ajustar el proceso en tiempo real, reducir errores humanos y mejorar la eficiencia energética, algo especialmente relevante en plantas de tratamiento de efluentes industriales con cargas variables.

¿Dónde se aplica exactamente BIOCIBAC® – SILVER en la cadena de tratamiento?

BIOCIBAC® – SILVER se aplica en la etapa final del proceso, dentro del tratamiento terciario y de desinfección. Su función es controlar la carga microbiológica del efluente ya tratado, antes del vertido o del reúso del agua.

Este tipo de solución es especialmente útil en plantas de tratamiento de efluentes cloacales e industriales donde se requiere una desinfección eficaz y estable, sin afectar la calidad final del agua ni generar subproductos indeseados.

¿Qué normativa debe cumplir una planta de tratamiento en Argentina y cuál es el rol del tratamiento de desinfección?

En Argentina, las plantas de tratamiento deben cumplir con normativas nacionales, provinciales y municipales que regulan los límites de vertido de efluentes líquidos, como los establecidos por la Secretaría de Ambiente y las autoridades hídricas locales.

El tratamiento de desinfección cumple un rol clave dentro de este marco, ya que muchas regulaciones exigen límites microbiológicos específicos para proteger la salud pública y los cuerpos receptores de agua. Sin una desinfección adecuada, incluso una planta con buen tratamiento primario y secundario puede quedar fuera de norma.

En PSQ Argentina acompañamos a empresas que, como la tuya, quieren empezar a tratar sus efluentes con criterio técnico y visión de largo plazo. Si necesitas los mejores productos de limpieza y desinfección industrial para conseguir ese objetivo, ¡cuenta con nosotros!